La batterie usagée n'est pas un déchet mais une ressource clé dont le recyclage, notamment via l'hydrométallurgie, permet de récupérer jusqu'à 95 % des matériaux.

Ce processus alimente une économie circulaire réduisant la dépendance aux mines et l'empreinte carbone des futurs véhicules, transformant une contrainte technique en atout écologique majeur.

Fin de vie d’une batterie : réemploi, recyclage ou rebut ?

Quand une batterie est-elle considérée comme "usagée" ?

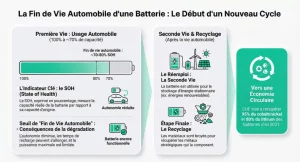

Une batterie ne meurt pas du jour au lendemain. Sa fin de vie automobile est actée lorsque sa capacité de stockage chute sous un certain seuil, souvent situé entre 70 % et 80 % de l'état initial. Cela impacte l'autonomie du véhicule, mais le pack reste fonctionnel.

Cette dégradation est progressive et dépend de votre usage, comme les cycles de charge ou les températures. Cette batterie simplement "fatiguée" conserve une immense valeur énergétique et n'est pas un déchet.

C'est à ce moment précis que son véritable parcours post-automobile commence réellement.

Réemploi, recyclage, élimination : trois destins bien différents

Parlons d'abord du réemploi, souvent appelé seconde vie. On réutilise la batterie pour des applications moins gourmandes, comme le stockage d'énergie stationnaire pour alimenter des bâtiments ou soutenir le réseau électrique.

Cette reconversion prolonge son utilité de 5 à 10 ans, une stratégie adoptée par Renault ou Nissan.

Vient ensuite le recyclage batterie voiture électrique. C'est un processus industriel lourd visant à démanteler le pack pour extraire les métaux précieux comme le lithium, le cobalt et le nickel. Ces matériaux serviront à fabriquer de nouvelles batteries.

L'élimination résiduelle concerne la fraction minime de matériaux non valorisables, traités comme déchets ultimes.

Le processus de recyclage à la loupe : de la collecte aux métaux purifiés

De la voiture à l'usine : collecte et sécurisation

Loin de la benne classique, la collecte est orchestrée par les constructeurs et garages agréés. Classées comme déchets dangereux, ces batteries suivent un protocole de transport strict pour écarter tout risque sur la route.

À l'usine, la priorité est la sécurisation. On décharge complètement la batterie pour neutraliser tout risque électrique ou d'incendie avant le démantèlement.

Hydrométallurgie vs pyrométallurgie : deux écoles, un objectif

La pyrométallurgie, méthode historique, utilise des températures extrêmes pour fondre les composants et séparer les métaux. Une approche éprouvée, mais énergivore.

L'hydrométallurgie, plus chirurgicale, emploie des solutions chimiques pour dissoudre les métaux de la "black mass" (poudre issue du broyage). Ce procédé est nettement plus précis.

C'est la voie d'avenir, permettant des taux de valorisation bien plus élevés, notamment pour le lithium.

Les trésors récupérés dans une batterie

Après traitement, on obtient des métaux purifiés. Voici ce que l'on sauve concrètement grâce au recyclage batterie voiture électrique :

- Le lithium et le cobalt : des composants essentiels des cathodes des nouvelles batteries.

- Le nickel : un métal clé pour la densité énergétique.

- Le cuivre et l'aluminium : utilisés pour les collecteurs, ils sont entièrement récupérés.

- Les plastiques et l'acier : issus des boîtiers, ils rejoignent leurs propres filières.

La filière française en action : qui fait quoi ?

Le processus technique est une chose, mais qui s'en occupe concrètement ? La filière française s'organise vite, et des acteurs majeurs sont déjà sur le pont.

Les acteurs clés du recyclage de batteries en France

La France structure activement sa filière pour devenir un leader du recyclage batterie voiture électrique. Des poids lourds industriels sécurisent déjà l'approvisionnement en métaux critiques directement sur notre sol.

| Acteur | Rôle principal |

|---|---|

| Veolia | Leader du recyclage, partenaire de Stellantis, spécialisé dans les procédés hydrométallurgiques. |

| Orano | Spécialiste du nucléaire reconverti, développe des techniques d'extraction et de purification des métaux de batteries. |

| SNAM | Acteur historique européen, traite différents types de batteries, y compris les lithium-ion. |

| Eramet | Groupe minier qui investit massivement dans le recyclage pour boucler la boucle et fournir des métaux "propres". |

| Nouveaux projets | Annonce de nouvelles usines, comme celle prévue à Bruyère-sur-Oise, pour augmenter les capacités nationales. |

La responsabilité élargie du producteur (REP), qu'est-ce que c'est ?

Le principe est simple : la Responsabilité Élargie du Producteur (REP) impose au constructeur de gérer la fin de vie du véhicule. C'est une obligation légale stricte : le vendeur est responsable de sa fin de vie.

Pour financer ce recyclage, les constructeurs doivent passer à la caisse. Ils le font via un système individuel (comme Renault) ou en adhérant à un éco-organisme agréé.

Ces structures, comme Recycler Mon Véhicule (RMV) ou BATRIBOX, pilotent la filière [...] et garantissent la conformité.

Enjeux et cadre légal : ce que l'Europe et la France imposent

Des objectifs chiffrés pour une filière plus verte

Le règlement européen 2023/1542 ne fait pas de figuration ; il impose désormais un cadre strict à tous les pays membres. L'ambition est de bâtir une économie circulaire performante autour du recyclage batterie voiture électrique.

- Taux de rendement de recyclage : La filière doit impérativement atteindre 65 % pour les batteries lithium-ion d'ici fin 2025.

- Récupération des matériaux : Les exigences s'envolent avec l'obligation de récupérer 50 % du lithium dès 2027, un chiffre qui grimpera à 80 % en 2031.

- Contenu recyclé obligatoire : À terme, les nouvelles batteries devront légalement intégrer un pourcentage minimum de métaux issus du recyclage.

L'impact réel du recyclage : moins de mines, moins de CO2

Le premier gain est tangible : réduire l'extraction minière. En valorisant le cobalt, le lithium et le nickel existants, nous limitons notre dépendance à des mines dont l'impact social et écologique reste souvent lourd.

L'autre avantage est purement énergétique. Retraiter des métaux via des batteries usagées consomme beaucoup moins d'énergie que les processus d'extraction et de raffinage nécessaires pour le minerai brut.

Mécaniquement, le bilan carbone de votre véhicule s'en trouve amélioré. Les experts estiment que l'usage de matériaux recyclés permet de réduire de 40 % l'empreinte carbone de la production d'une batterie.

Loin des mythes, la filière du recyclage est aujourd'hui une réalité industrielle performante. Grâce à l'hydrométallurgie et aux acteurs français, votre batterie ne deviendra pas un déchet, mais une ressource précieuse pour les véhicules de demain. Vous pouvez ainsi rouler l'esprit tranquille : la boucle de l'électrique est désormais bouclée.

FAQ : Comprendre le cycle de vie des batteries électriques

Les batteries de voitures électriques se recyclent-elles vraiment ?

C'est une certitude, et c'est même une obligation légale. Contrairement à une idée reçue tenace, les batteries ne finissent pas enfouies dans la nature. En France, la loi impose aux constructeurs la responsabilité de la fin de vie de leurs batteries (principe de la REP). Aujourd'hui, les filières industrielles sont opérationnelles et nous sommes capables de recycler la grande majorité des composants grâce à des procédés mécaniques et chimiques de pointe.

Que deviennent concrètement les batteries en fin de vie ?

Le parcours d'une batterie ne s'arrête pas lorsque votre voiture ne démarre plus. Si sa capacité est encore suffisante (généralement au-dessus de 70 %), elle entame une ""seconde vie" dans le stockage stationnaire d'énergie pour des bâtiments ou des réseaux électriques. Si elle est trop dégradée, elle part en recyclage : elle est sécurisée, démantelée, broyée, puis traitée pour extraire les métaux stratégiques qui serviront à fabriquer de nouvelles cellules.

Quel est le taux réel de recyclage d'une batterie aujourd'hui ?

Il faut distinguer le poids total de la batterie des métaux précieux qu'elle contient. La réglementation européenne impose actuellement un taux de recyclage global de 50 % du poids de la batterie, un chiffre qui va augmenter. Mais le plus important réside dans l'efficacité d'extraction des métaux critiques : avec les techniques modernes comme l'hydrométallurgie, on peut désormais récupérer jusqu'à 95 % du cobalt, du nickel et du cuivre, et plus de 50 % du lithium.

Est-il vrai que le lithium ne se recycle pas ?

C'est une information qui n'est plus d'actualité. Si les anciennes méthodes (pyrométallurgie) avaient du mal à isoler le lithium, les procédés actuels d'hydrométallurgie permettent de le récupérer très efficacement. L'Europe a d'ailleurs fixé des objectifs stricts : les recycleurs devront récupérer au moins 50 % du lithium d'ici 2027 et 80 % d'ici 2031. La technologie est prête et se déploie industriellement.

Quels matériaux précieux récupère-t-on dans une batterie ?

Le recyclage vise principalement à extraire ce qu'on appelle la "black mass" (masse noire), une poudre riche en métaux stratégiques. On y retrouve essentiellement du lithium, du cobalt, du nickel et du manganèse. Le cuivre et l'aluminium des connectiques et des boîtiers sont également récupérés. L'objectif est de créer une boucle fermée où ces matériaux "secondaires" remplacent l'extraction minière pour la production des futures batteries.

Pourquoi les batteries présentent-elles un risque d'incendie lors du traitement ?

Le risque provient de la chimie interne des cellules lithium-ion. Si une batterie est endommagée ou percée lors du transport ou du broyage, le lithium peut réagir violemment et provoquer un emballement thermique difficile à éteindre. C'est pourquoi la première étape cruciale en usine de recyclage est la "mise en sécurité" : on décharge totalement la batterie pour neutraliser son énergie électrique avant toute manipulation mécanique.

Le recyclage permet-il vraiment de réduire la pollution liée aux batteries ?

Indéniablement. L'extraction minière des métaux vierges est l'étape la plus énergivore et la plus polluante de la fabrication d'une batterie. En réutilisant des métaux issus du recyclage, on évite d'ouvrir de nouvelles mines et on consomme beaucoup moins d'énergie pour le raffinage. On estime que l'intégration de matières recyclées peut réduire l'empreinte carbone de la production d'une batterie neuve jusqu'à 40 %.